在全球半导体产业加速迈向“后摩尔时代”的今天,先进封装技术已成为延续芯片性能提升的关键路径。然而,超薄晶片(厚度<100μm)的临时键合与解键合(TBDB)工艺长期面临碳化污染、良率不足等难题,严重制约了高密度集成技术的发展。针对这一行业痛点,深圳先进电子材料国际创新研究院联合国内多家科研团队,成功研发出基于激光诱导热弹性应力波的R(Release Layer,释放层)/A(Adhesive Layer,粘合层)界面解键合技术,为超薄芯片封装提供了高效、清洁的解决方案,相关成果发表于国际权威期刊《International Journal of Extreme Manufacturing》。

该项工作通过精准调控激光能量密度,利用热弹性应力波定向破坏释放层与粘合层的界面结合力,而非直接烧蚀材料,完成解键合过程,可以有效克服传统激光解键合(R/R解键合)存在的碳化碎片残留、器件热损伤风险高等问题。

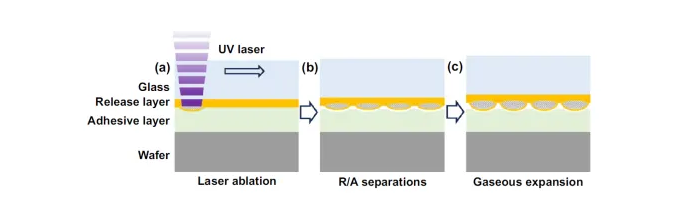

R/A解键合工艺过程

R/R和R/A解键合模式对比

与R/R解键合的高能量烧蚀原理不同,R/A解键合通过低能量激光聚焦界面区域,利用光热效应使释放层局部升温、化学键断裂并生成少量气体;激光脉冲引发释放层快速热胀冷缩,产生热弹性应力波,因两层材料热膨胀系数和弹性模量差异,应力波在界面形成集中效应,最终实现剥离。

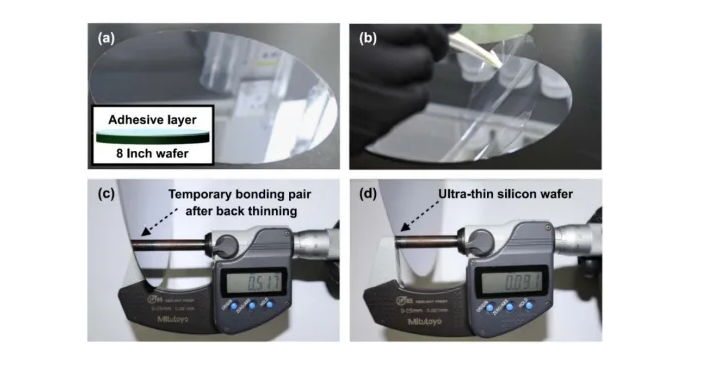

该技术以低能量避免超薄晶片热冲击变形,且烧蚀产物被限制在离型层内,界面分离后晶片表面无碳化碎片,可减少清洗剂用量、降低成本。研究人员基于烧蚀阈值模型优化工艺,在8 寸超薄晶圆验证显示,解键合后晶圆无变形、表面洁净,满足量产需求。

超薄晶圆解键合效果图

该项工作通过建立理论模型与工艺参数探索,这种基于激光诱导热弹性应力波的R/A解键合成功解决了现有技术瓶颈,为先进封装材料设计与工艺优化提供了新思路。